熱門關(guān)鍵詞: 防閃銹劑 銹轉(zhuǎn)化劑 石膏界面劑 多彩自交聯(lián)乳液 多彩乳液 真石漆乳液

其實我們很容易被名詞所誤導(dǎo),比如閃銹,其實這是個很普通的詞,但由于我們沒了解透徹,而只從字面理解,就生出來許多“困惑”了, 尤其現(xiàn)在水性金屬涂料熱,它就更熱了。

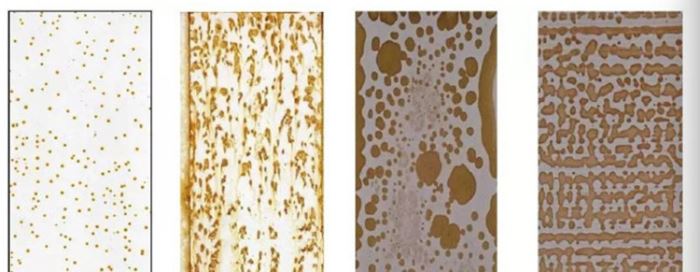

什么是閃銹,就是指在施工和干燥過程中金屬的腐蝕,也叫施工過程腐蝕。相對于干透后的初期腐蝕、中期腐蝕、長期腐蝕。

在涂膜還沒干透之前,其他防銹措施如鋅粉、阻隔、惰性等防腐功能還沒起作用,這時防閃銹劑就要擔(dān)當(dāng)尖刀班了。

就這么簡單?是,就這么簡單。一個“閃”字,閃了多少人!

在金屬表面使用水性涂料,干燥過程中由于有水和氧的存在,容易發(fā)生腐蝕,即稱之為閃銹。特別是在高碳鋼或者鑄鐵件上。

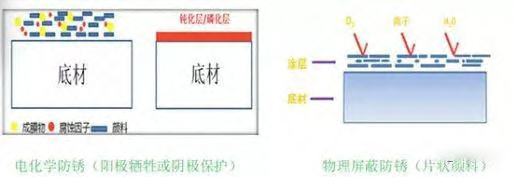

一般來講,防閃銹劑的作用機理與涂料長效防腐蝕機理是一致的,也有緩蝕型、鈍化型和屏蔽型等等。

由于閃銹現(xiàn)象也是電化學(xué)作用產(chǎn)生的,也是原電池原理,因此一切在水存在的條件下能減慢原電池反應(yīng)的物質(zhì)或其組合都可以用為防閃銹劑。

剛才這句話漏了一個“快”字,因為要做到“快”速起作用,才能防“閃”銹。

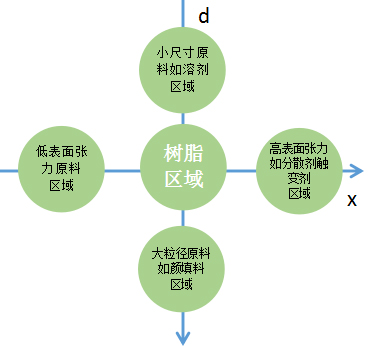

防閃銹劑都屬于在dxw原料模型中分類在偏左上角的助劑,d小,x圓潤,才能快速跑到金屬底材上率先扎營進行保護。

當(dāng)然還要有合適的官能團進行結(jié)合。如:

傳統(tǒng)的亞硝酸鈉、鉬酸鈉、鉻酸鍶等,這類產(chǎn)品價格便宜,效果明顯,用量較低,仍然有相當(dāng)?shù)母偁幜Α5秉c是不環(huán)保、有毒,亞硝酸鹽在水性體系中容易失去防閃銹活性。

有機高分子胺復(fù)配的產(chǎn)品,歐美各助劑廠家有相當(dāng)多的類似產(chǎn)品,國內(nèi)也有廠家在做,這一類的產(chǎn)品是在傳統(tǒng)產(chǎn)品的基礎(chǔ)上開發(fā)的替代品,或?qū)ζ湫阅苓M一步的提高和拓寬。

不同金屬底材,水性涂料施工過程中閃銹現(xiàn)象的產(chǎn)生快慢或程度不同,因此防閃銹劑的選擇和添加量也有區(qū)別。

如鑄鐵,這是較難解決的底材,在濕度高至85%以上時,亞硝酸鈉幾乎無作用,同樣,鋁板作為底材也非常容易出現(xiàn)閃銹,但這是相對容易解決的底材。

至于大多數(shù)鋼鐵等金屬底材,在解決閃銹方面不是難題,但要綜合考慮閃銹抑制性、罐內(nèi)防腐蝕及長效防腐蝕方面的平衡,可以用炔醇基與苯甲酸鈉搭配應(yīng)用或者將亞硝酸鈉與其他的防閃銹助劑復(fù)配使用。

由于水性樹脂結(jié)構(gòu)的復(fù)雜性,市場上的防閃銹劑也在發(fā)生變化,傳統(tǒng)的油性防閃銹劑(三聚磷酸酯及亞硝酸鹽)等物質(zhì)并不能在現(xiàn)有的水性涂料技術(shù)中良好的應(yīng)用。

水性涂料,結(jié)構(gòu)中存在大量水,而金屬基材最大腐蝕勁敵就是水,主要是水中H鍵與金屬基材離子反應(yīng),實現(xiàn)快速腐蝕。

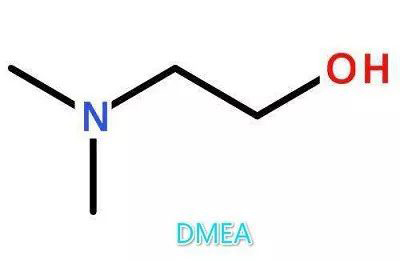

為了解決水性涂料對金屬基材抑制腐蝕,我們一般在配方中會增加帶有反應(yīng)性、功能性溶劑或者一些特殊功能性助劑來抑制水性涂料對金屬基材腐蝕如:涂料化學(xué)師經(jīng)常添加一類含有羥基的胺類活性稀釋劑。如N,N-二甲基乙醇胺(DMEA)中和劑來中和聚氨酯、水性丙烯酸氨基烤漆或水性環(huán)氧酯防銹漆。添加少量金屬防閃銹劑就幾乎不出現(xiàn)閃銹,而采用氨水、乙醇胺、環(huán)已胺等胺中和的乳液型丙烯酸涂料,即使將pH值調(diào)至9.5左右,也很容易出現(xiàn)閃銹。

用DMEA或AMP-95,將pH值調(diào)至11左右,乳液型丙烯酸防銹漆也幾乎不再出現(xiàn)閃銹現(xiàn)象,即使在90%濕度條件下也是如此。

從閃銹抑制機理方面進行分析,DMEA中的氮原子所含孤對電子可被失去電子的金屬離子所捕獲,從而阻礙了金屬底材的進一步陽極化、DMEA相對在水性體系中提供電子電荷平衡,使金屬基材電子電荷與水性丙烯酸氨基烤漆電子電荷電位相對平等。實現(xiàn)阻位空間平衡,讓水性體系中樹脂剛好、快速的吸附在金屬基材形成碳氫膜,從而實現(xiàn)抗腐蝕的保護。而氨水結(jié)構(gòu)中氮原子的孤對電子與水化合形成了氫鍵,不再具有給電子能力。

不是pH值越高,對金屬基材的腐蝕就越穩(wěn)定。不同的樹脂體系水性涂料在不同金屬基材上pH值漆膜有不同的差異,如金屬碳鋼基材,在水性醇酸和環(huán)氧酯水性涂料中pH值4.5-5左右是相對比較穩(wěn)定防閃銹腐蝕。說明一些金屬碳鋼基材怕堿性,從而酸性體系更適合金屬碳鋼基材的涂裝保護。

而鍍鋅板和冷軋鋼板這兩種金屬基材適合堿性涂料來涂裝保護,鍍鋅板和冷軋鋼板對DMEA相對在水性體系中提供電子電荷平衡,從而實現(xiàn)抗腐蝕的保護。

由于水性金屬防腐涂料是個非常復(fù)雜的組合物,如水性丙烯酸防腐涂料中的各個組分都會對閃銹現(xiàn)象產(chǎn)生多或少的影響。

一種簡單的方法:將防閃銹劑按其推薦量加入去離子水中,直接滴加在需要涂裝的底材上(預(yù)先按正常的底材處理方法進行處理),液滴保持24小時不干。這種情況下不產(chǎn)生銹蝕的品種,則可以進行下一步的試驗。這樣做的好處是可以排除涂料中其他組分對于閃銹抑制性的干擾而影響判斷,并簡單、快速、成本低廉。

緩蝕劑——曼尼希堿與丙炔醇復(fù)配體系,緩蝕效果明顯。炔醇類和咪唑啉類緩蝕劑在油田應(yīng)用中也起到重要作用。

選擇適合的防閃銹劑不但可以解決閃銹的問題,同時可提高漆膜的長期耐水性、罐內(nèi)防腐性等綜合效益。